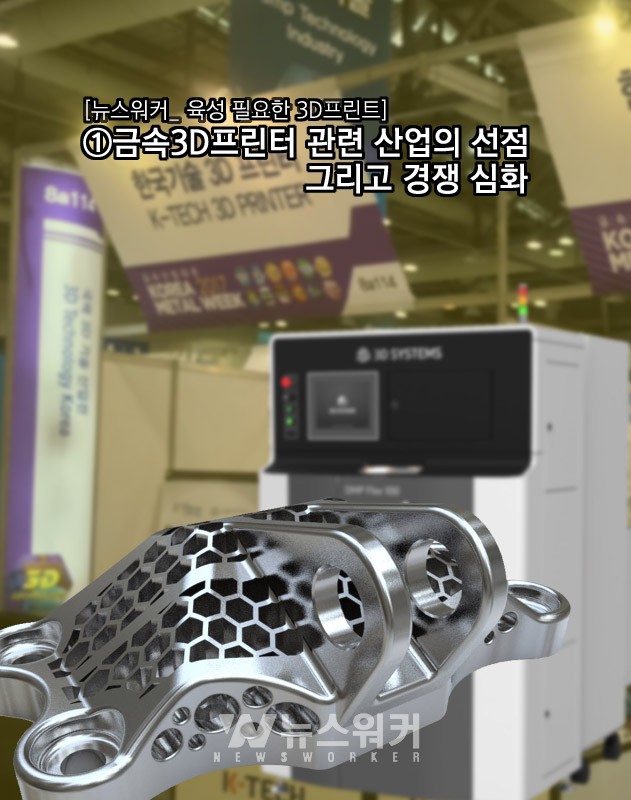

[뉴스워커_산업기획] 최근 산업계에서 금속 제품을 출력할 수 있는 3D 프린터가 조명을 받고 있다.

이는 3D 프린터의 보급 초기에는 출력 시에 상대적으로 저온을 요구하는 플라스틱 계열의 재료를 사용하는 프린터가 주목을 받았지만, SLS(Selective Laser Sintering)과 같은 금속 재료 출력 기술 수준의 향상으로 금속 분말을 사용하여 금속 제품을 출력하는 것도 점차 경쟁력을 확보하기 있기 때문으로 풀이된다.

SLS 방식은 분말 형태의 입자를 레이저로 가열하여 소결시키는 방식을 말하는데 특히 프린팅 재료를 전부 가열하는 것이 아니라 원하는 부분만을 특정하여 가열하여 소결시키고 나머지 프린팅 부분은 그대로 두는 ‘선택적 소결’ 방식을 채용하고 있다.

쉽게 설명하자면 프린팅 베드에 금속 분말과 같은 재료를 깔아 놓은 후 레이저로 그림을 그리듯이 선택적으로 소결한 후, 프린팅 베드를 1층 내리고 다시 금속 분말을 깔고 선택적 소결을 되풀이하는 방식이다.

즉 켜켜이 쌓인 금속 분말 각 층에 각각 다른 그림을 그려 하나의 입체를 완성하는 방식으로 이해하면 제대로 이해를 한 것으로 볼 수 있다.

SLS 방식은 소결되지 않은 재료가 지지대 역할을 대신하므로 지지대가 필요 없고, 생산 속도가 빠르며, 레이저로 가열하기 때문에 금속 분말과 같이 상대적으로 고온에서 가공되는 재료도 프린팅 재료로 사용할 수 있는 장점이 있다.

반면 다른 3D 프린팅 방식보다 고가의 장비를 요구하며 제품의 표면 처리 등 제품 생산 전후로 부가 공정을 많이 요구하는 것이 단점으로 지적되고 있다. 하지만 최근 SLS 관련 기술 수준이 향상되면서 지적되었던 단점을 많이 해소되었고, Binder Jetting 기술 등 신기술의 개발로 최근 산업계에서는 금속 3D 프린터에 대한 관심이 높아지고 있다.

최근 미 해군은 니미츠 급 항공모함 USS 해리 S. 트루먼(CVN75)에 금속 3D 프린터로 출력한 부품을 탑재하여 12개월간 운용 테스트를 할 예정이라고 발표했다. 테스트 부품은 정밀 부품이 아닌 파이프와 같은 배관 관련 부품으로 해당 테스트를 통과할 경우 3D 프린터를 항모에 탑재할 계획을 추진할 것으로 알려졌다.

항공모함은 한 번 출항하면 수개월 이상 원양에서 작전을 하는 것이 일반적이기 때문에 수리에 필요한 부품을 함 내부에 적재하는 것이 보통이다. 이 때 수리에 필요한 부품 양을 정확하게 예측할 수 없어 적재 공간의 낭비가 생기거나 부품 수량이 부족할 수 있는 문제가 생긴다.

예를 들어 A 파이프 100개, B 파이프 50개를 적재했다고 가정할 때 실제 수리에 필요한 부품이 A 파이프 10개, B 파이프 100개였다고 한다면 A 파이프는 90개나 남고 B 파이프는 50개나 모자라는 상황이 발생하게 된다.

반면 3D 프린터가 있다면 프린팅 재료인 금속 분말이 충분하다는 가정 하에 항공모함 내부에서 수요가 생길 때마다 필요한 부품을 출력할 수 있어 위와 같은 상황이 발생하지 않으므로 적재 공간의 낭비나 수리 부품의 부족 문제를 해결할 수 있다.

즉 금속 분말 등 원재료 형태로 보관을 하다 필요한 부품을 수요에 맞추어 생산할 수 있어 공간 활용 면에서는 효율성을 극대화할 것으로 예상되기 때문에 미 해군은 금속 3D 프린터 채용을 테스트하고 있다고 볼 수 있다.

미 해군 외 보잉도 자사의 항공기에 금속 3D 프린터로 출력한 부품을 도입하고 있고 그 수량을 증가할 계획으로 전해진다. 업계에서는 보잉이 금속 3D 프린팅 부품을 사용하는 이유로 티타늄 등을 이용하여 부품의 중량을 줄일 수 있는 점과 기존 수작업으로 제작하는 부품에 비해 단가가 저렴하다는 점을 꼽고 있다.

보잉은 지난 8월 13일 금속 3D 프린팅 업체인 디지털 얼로이(Digital Alloys)사에 대한 투자에 참여하기도 했는데 이와 같은 투자는 보잉이 3D 프린터로 부품을 출력하여 생산성 향상을 꾀하는 시도로 풀이되고 있다.

첨단 산업 외에도 금속 3D 프린터는 여러 분야에서 주목을 받고 있는데 대표적인 분야가 의료분야이다.

최근 국내 정형외과 임플란트 제조기업 지에스 메디칼은 경북대 첨단 정보 통신 융합 산업 기술원과 3D 프린팅 금속 임플란트 의료기기 공동연구 및 위탁제조지원에 관한 업무협약을 맺은 것으로 알려졌다.

골절, 디스크, 퇴행성 관절염과 같은 질병을 앓고 있는 환자에게 금속 보형물 삽입 시술을 하기도 하는데 이때 환자들의 체격, 관절 등의 특징은 제각각이므로 환자 맞춤형 제작을 할 필요가 생긴다. 따라서 이와 같은 경우 3D 프린터를 이용하면 환자의 특징에 맞는 보형물 제작이 가능하기 때문에 국내외 의료 기업들이 3D 프린팅 기술 확보에 나서고 있는 것이다.

점차 금속 3D 프린터는 군사, 첨단, 의료 등 분야를 가리지 않고 그 활용도를 높일 것으로 전망되고 있다.

※ 다음 시간에는 ‘②금속3D프린터 관련 산업의 신제품 공개, 출시 러시’에 대해 보도한다.